Unsere Künstler und Produktdesigner erstellen exklusive Skizzen und 3D Renderings nach ihren Vorstellungen. Persönlich, per Telefon oder in einem gemeinsamen Online-Netmeeting besprechen wir Ihre Wünsche und Ideen. Künstlerische Kreativität und handwerkliches Können werden ergänzt durch modernste CAD und 3D-Formgebungsprogramme.

Hochpräzise Schokoladenformen für Ihren Erfolg

Als Traditionsunternehmen, gegründet im Jahr 1935 sind wir sehr stolz darauf, einer der weltweit führenden Hersteller von Schokoladenformen für Pralinen, Tafeln, Riegel, Lollies und Hohlkörperfiguren zu sein. Internationale Süßwarenunternehmen, mittelständische Chocolatiers und Konditoreien lassen bei uns Ihre Ideen zu verschiedenen Schokoladenprodukten entwickeln. Dies geschieht stets in enger projektorientierter Zusammenarbeit mit unseren Kunden sowie mit den Industriepartnern wie beispielsweise Anlagen- oder Verpackungsmaschinenherstellern.

Die Produktion an nur einem Standort garantiert einen reibungslosen Fertigungsablauf von der Idee bis zur fertigen Form. Wir entwickeln für Sie prozessorientierte Lösungen mit hochwertigen Materialien, jahrzehnte langer Erfahrung und modernsten Herstellungsverfahren. Kontinuierliche Qualitätskontrollen in jedem Arbeitsschritt durch unsere kompetenten und routinierten Mitarbeiter stellen einen idealen Fertigungsablauf der Formen sicher. Unsere ca. 120 Spezialisten bestehend aus Ingenieuren, Künstlern und zum größten Teil selbst ausgebildeten Fachkräften bilden ein hoch motiviertes Team.

Arbeitsablauf - Produktionsprozess

Unser internationales Vertriebsteam berät und begleitet Sie von der ersten Idee bis zum fertigen Formensatz.

Design

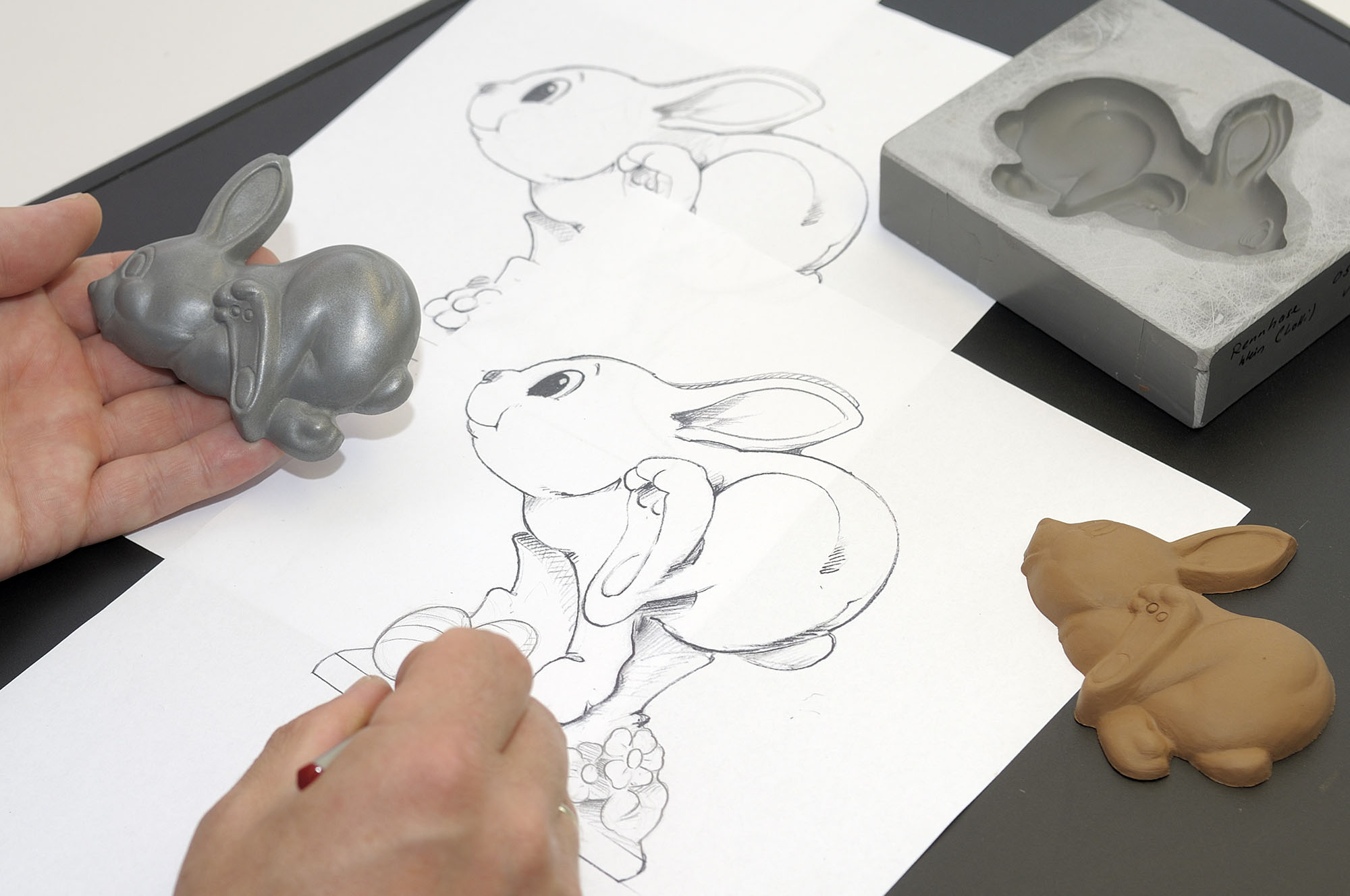

Produktentwicklung – Einzelmusterfertigung

Zunächst erhalten Sie in einem frühen Stadium der Produktentwicklung eine 3D-Skizze des Artikels, anhand dessen Sie bereits Design, Abmessungen und Volumen prüfen können.

Ferner schicken wir Ihnen zeitgleich auf Wunsch 3D-Daten zu, so dass Sie vor Ort ein 3D-Modell drucken lassen können. Es besteht auch die Möglichkeit, ein 3D-Modell von unserem hausinternen 3D-Drucker erstellen zu lassen. Ein intensiver Austausch ist uns sehr wichtig, damit das Produkt exakt den Kundenwünschen entspricht.

Gewünschte Änderungen können sowohl über gängige Medien kommuniziert als auch über Online-Meetings oder unmittelbar persönlich vor Ort durch einen unserer Produktentwickler umgesetzt werden.

Nach Erhalt der Freigabe der 3D-Skizze fertigen wir einen Musterstempel und senden Ihnen ein Polycarbonat-Einzelmuster zu. Anhand dieses Musters können Sie Design, Gewicht, Oberflächen und Entformungseigenschaften Ihres Schokoladenartikels testen.

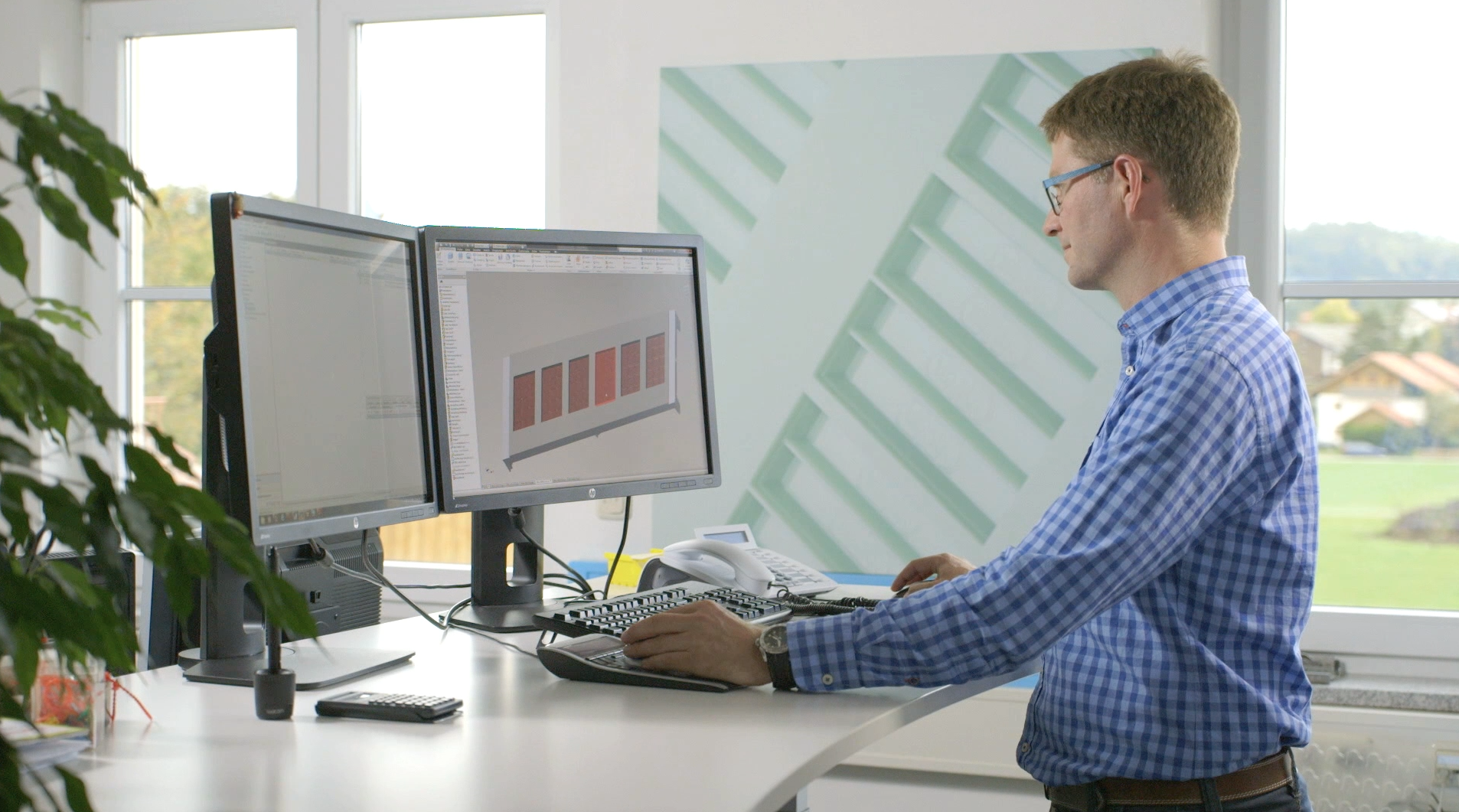

Konstruktion

Im nächsten Schritt erfolgt die Entwicklung der Schokoladenform im Verbund, sowie die Layout- und Formenzeichnung.

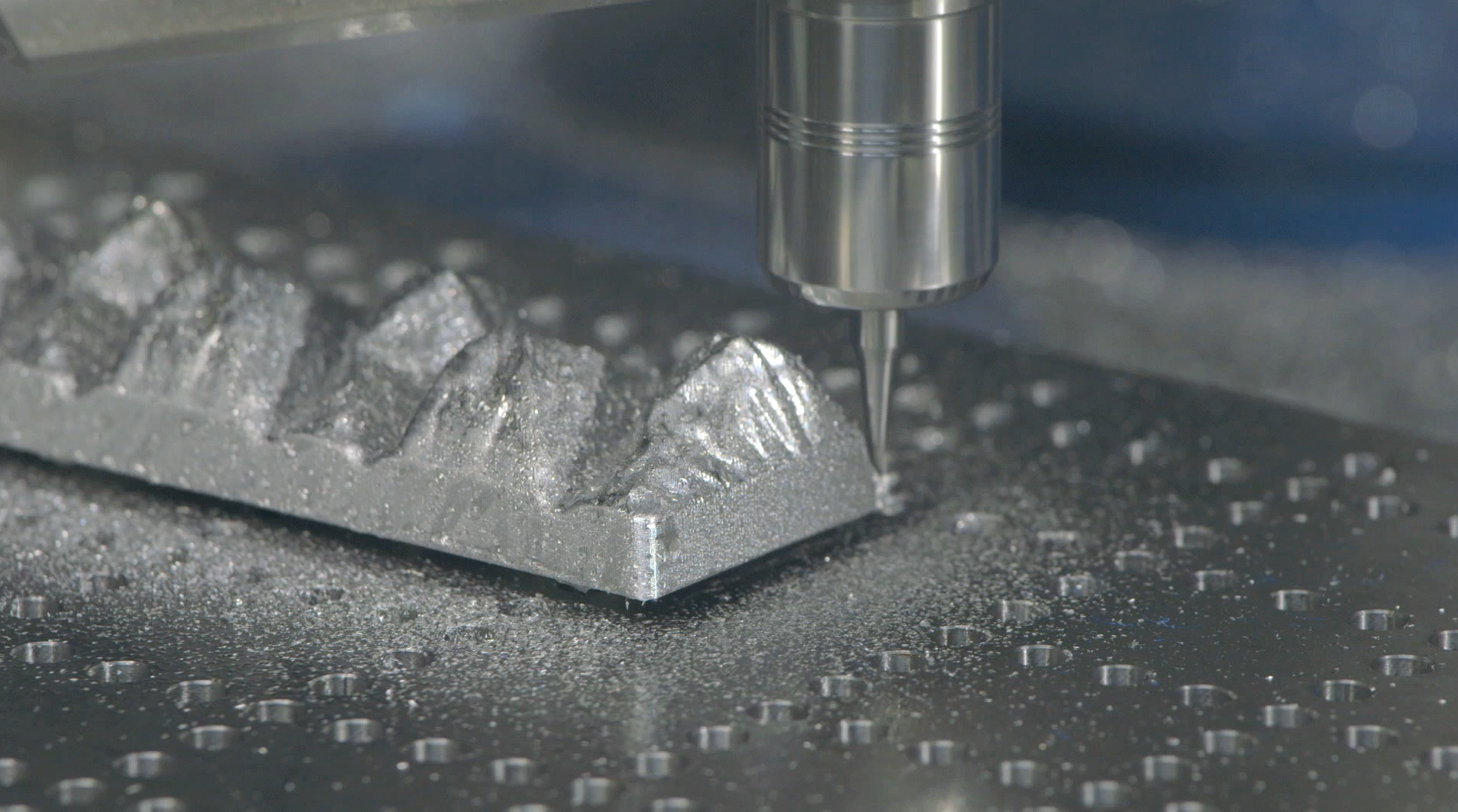

Werkzeugbau

Nach erfolgreicher Artikelgestaltung und -entwicklung geht es weiter mit der Umsetzung in Werkzeuge für die Formenherstellung. Hochmoderne Bearbeitungsmaschinen und Fräszentren sorgen für eine perfekte und wiederholgenaue Fertigung der Werkzeugkomponenten.

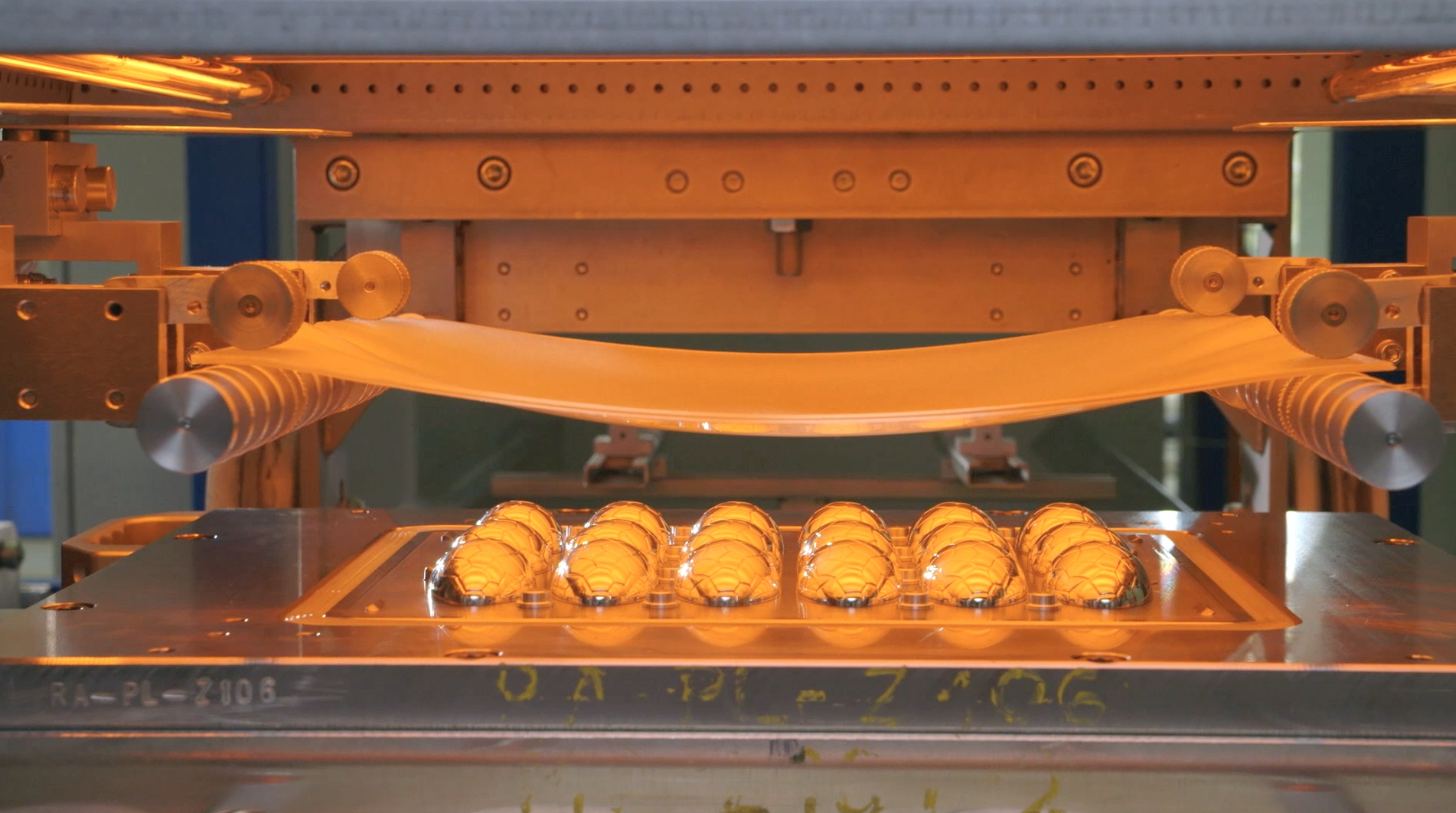

Fertigung

Im Anschluss an die Werkzeugproduktion erfolgt die Fertigung von Musterformen zur endgültigen Abnahme der Schokoladenform durch den Kunden.

Manuelle Bearbeitung und Prüfung schließen die teils automatische Produktion auf speziell ausgestatteten Spritzgussmaschinen und Thermopressen oder einer Kombination aus beiden Verfahren ab.

Nach Freigabe der Musterform durch den Kunden erfolgt die Herstellung des Schokoladenformensatzes.

Extras

Die Formen können während der Fertigung mit weiteren Komponenten wie RFID-Chips, Lasermarkierungen, QR-Codes, Codierungen, detektierbarem Material, Zentrierungen, Scharnieren, Magneten, Clips, Klammern etc. ausgestattet werden.

Qualitätskontrolle

Die hohen Qualitätsstandards werden bei uns streng überwacht - jederzeit, auf jeder Produktionsstufe durch Messroboter, Belastungstests und von jedem Mitarbeiter.

Geprüfte Qualität

Wir stellen an unsere Produkte höchste Qualitätsanforderungen. Qualität bedeutet Sicherheit und Sicherheit hat Vorrang bei unserem Handeln. Die hohen Qualitätsstandards werden bei uns streng überwacht - jederzeit, auf jeder Produktionsstufe und von jedem Mitarbeiter.

Der Kunde steht für uns hierbei stets im Mittelpunkt. Deshalb ist es für uns von höchster Priorität - langfristig zuverlässige Prozesse der Kunden durch hochpräzise Formen - wie z.B. Formen für das Kaltstempelverfahren mit engsten Toleranzen - zu gewährleisten.

Neben der TÜV-Zertifizierung nach DIN EN ISO 9001:2015 werden zudem alle Formen im eigenen Haus entwickelt, konstruiert sowie aus lebensmittelechten und hochwertigen Kunststoffen gefertigt.